搅拌装置是指借搅拌叶的旋转搅拌作用将制浆原料与水混合均匀搅拌,防止浆液沉淀的搅拌设备,在煤矿设计的开采区中,可防止制滤好的回填浆液在注浆前过早沉降。下面就由华拓科技小编给您介绍常用搅拌叶轮的分类及应用。

一、螺旋桨叶轮

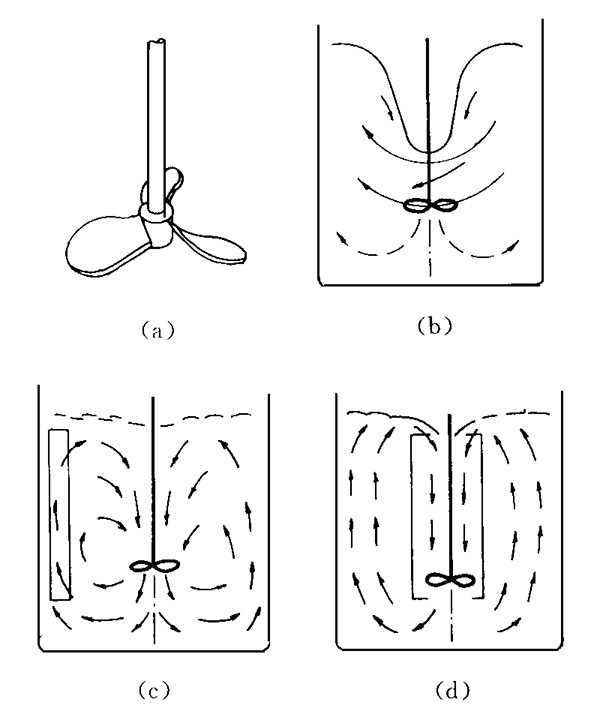

如图 1 (a) 所示, 这种搅拌叶轮有 3 个叶片, 叶片具有一定的螺旋角, 其端部圆周速度通常为 5~15m ƒs。叶轮旋转时,向前(或向后) 挤压流体沿轴向排出, 在罐内循环。

从搅拌叶的两大作用看, 螺旋桨叶的排出能力强一些, 不适宜于需要剪切力的分散反应等场合。主要用于液2液系统的混合、均匀温度以及防止液2固系统的低浓度浆液发生沉淀。

通常情况下,螺旋桨直径为搅拌罐直径的 011~ 013 倍。因此,不能用于粘度太高的介质,一般适于螺旋桨搅拌的介质粘度为 2~ 3Pa·s。搅拌器转速一般为 200~ 400rƒm in,故使机械相当紧凑。但要注意, 如螺旋桨只简单地垂直安装于搅拌罐中心位置时, 则因形成很强的水平旋流致使轴流效应不明显, 降低了搅拌效果, 见图 1 (b)。为了防止形成水平旋流, 使液体尽可能沿轴向排出, 通常情况下要安装挡板、导管, 如图1 (c, d) 所示, 或采取偏心和倾斜的安装方法。使用挡板或导管可以得到较好的轴向流。偏心安装更多见于小型(011~ 115kW ) 便携式的搅拌设备。以前还见到螺旋桨搅拌器水平安装于罐侧壁的方式, 当改变水平方向的夹角就可改变罐内介质的流动形式, 可用于较大容量的搅拌。

二、浆式叶轮

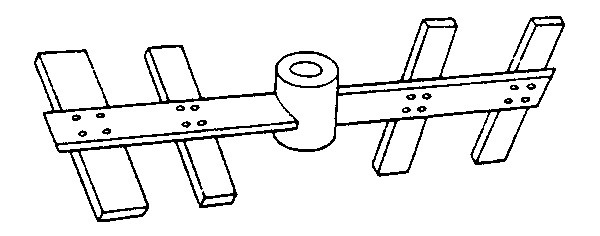

桨式叶轮是最简单的一种搅拌器, 细长的、连续的板状叶片焊、铆在轮毂上或对夹在搅拌轴上, 因而价格低, 大约有 35%~ 40% 的搅拌设备使用这种搅拌器。通常, 每个叶轮有 2 个叶片, 安装 3~ 4 个叶片的并不多见。桨叶可垂直安装于轮毂上, 即所谓平叶桨。也可以某一角度倾斜安装于轮毂上, 即所谓折叶桨。由桨式叶轮所形成的流动形式与后文介绍的涡轮式叶轮相似, 也有径流和轴流之分。但桨叶的主要作用是具有较强的循环功能, 大都用于需要叶片以排出(循环) 作用为主要目的的搅拌。在排出量相同情况下, 折叶桨的操作费用与动力消耗稍优于平叶桨。实际工程中, 往往采用大直径低转速叶轮, 尽管剪切作用不大, 但罐内的循环良好。由于可用大直径的叶轮, 故也可用于介质粘度达 50Pa·s 的搅拌。此时, 为了使罐内上、下层介质易于交换, 往往采用有3~ 5 段的多段叶轮, 或在桨叶上安装如图 2 所示的横向叶片。

一般, 桨式叶轮主要用于液2液系统以均匀温度、防止介质分离为目的的搅拌, 以及用于液2固系统用来防止固体物的沉降。不适用于以介质微细化为目的的搅拌。当搅拌低粘度介质时, 叶轮直径ƒ搅拌罐直径大约为 0135~ 015;搅拌高粘度介质时, 此比值大约为 0165~ 019。搅拌回转数大致为 20~ 100rƒm in。

三、涡轮式叶轮

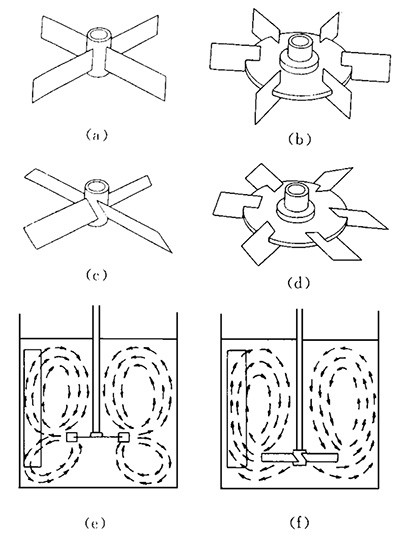

涡轮式叶轮通常有 4~ 6 个叶片, 叶片的安装大体有两种方式: 一是有与桨式叶轮相似的形状, 叶片直接安装在轮毂上, 称为开式涡轮叶轮; 另一种是在轮毂上设置一圆盘, 叶片安装在圆盘上, 这种叶轮称为圆盘式涡轮叶轮。和桨式叶轮一样, 叶片可有不同的安装角度。叶片垂直安装的称之为平直涡轮式叶轮, 如图 3 (a, b) 所示。叶片倾斜安装的称之为折叶涡轮式叶轮, 如图 3 (c, d) 所示。由于叶片安装角度不同, 罐内介质的流动形式和流动特性也有较大差别, 如图 3 (e, f) 所示。因而平直叶轮和折叶叶轮的适用场合也不尽相同。

这种叶轮, 通过多轴使用的方法和相对低速的折叶桨式叶轮或锚式叶轮组合使用, 可使流动和分散细化达最佳程度。

四、锚式叶轮

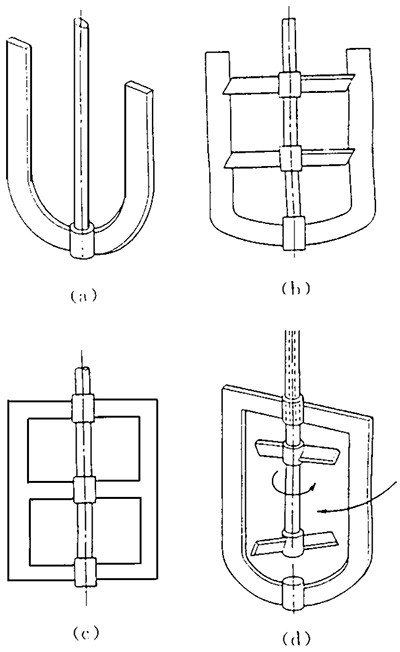

如图 5 所示, 这类叶轮的叶、罐直径比比较大, 大都以低转数回转。流动形式以水平旋转流为主, 搅拌低粘度流体时, 不会有大的剪切作用, 但流体排量大。和其他形式的叶轮相比, 锚式叶轮使在罐壁附近的流体流速比较大, 因而传热效果也较其他形式的叶轮为优。搅拌高粘度流体时, 会随着流体粘度的提高, 流体的流动性有所降低, 能耗会相应增加。从搅拌效果分析, 在搅拌轴附近存在着没有搅拌的部分。为了改变这种情况, 使高粘度流体充分流动, 必须强化挤压中间部分的流体, 为此可使用如图 5 (d) 所示的二轴式或多轴式搅拌器。

山东华拓工矿设备有限公司深耕煤矿防灭火站系统设备领域,凭借优质的产品品质和客户至上的服务理念赢得客户的信任和认可。华拓工矿产品通过了国家ISO9001质量管理体系认证,制浆站产品取得多项国家专利,山东华拓灌浆站设备系统以其先进的设计和良好的服务广受客户认可。